Tài liệu kỹ thuật

Đồng CuMg0.2: Tính Chất, Ứng Dụng, Gia Công Và So Sánh Các Hợp Kim

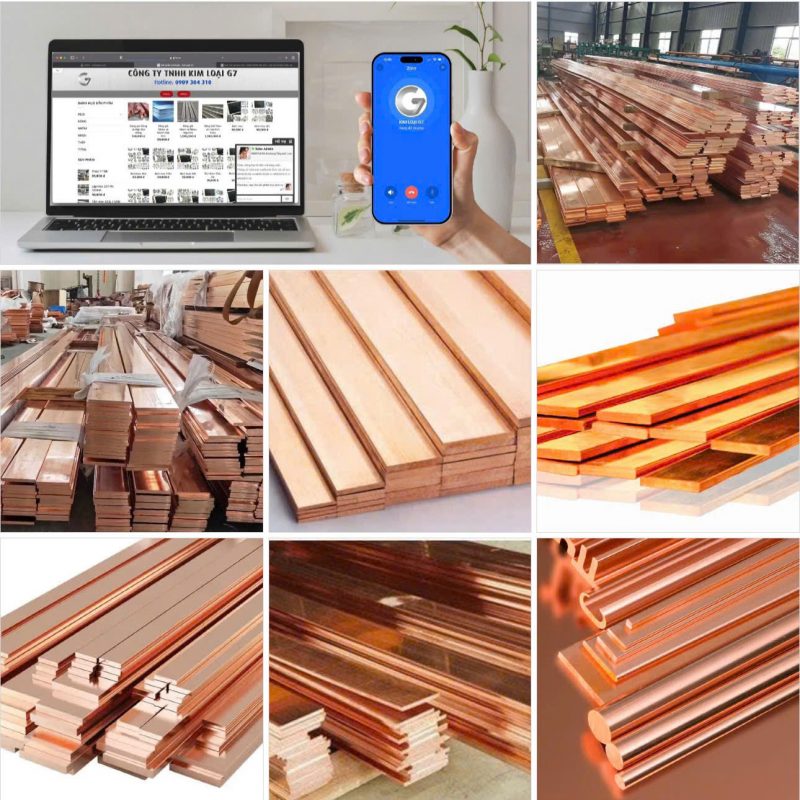

Đồng CuMg0.2 đang trở thành vật liệu then chốt trong ngành công nghiệp hiện đại nhờ khả năng kết hợp độ bền vượt trội và tính dẫn điện cao. Bài viết này thuộc chuyên mục Đồng, sẽ đi sâu vào tính chất vật lý, ưu điểm và ứng dụng thực tế của hợp kim CuMg0.2 trong các lĩnh vực như điện tử, ô tô và hàng không vũ trụ. Chúng ta sẽ cùng phân tích quy trình sản xuất, so sánh CuMg0.2 với các loại đồng hợp kim khác, đồng thời cập nhật bảng giá mới nhất và xu hướng phát triển của vật liệu này năm nay.

Đồng CuMg0.2: Tổng quan về hợp kim đồng Magie

Đồng CuMg0.2 là một loại hợp kim đồng magie đặc biệt, nổi bật với sự kết hợp hài hòa giữa độ dẫn điện cao của đồng và khả năng tăng cường độ bền, độ cứng do magie mang lại. Hợp kim này, với thành phần chính là đồng (Cu) và một lượng nhỏ magie (Mg) khoảng 0.2%, đang ngày càng được ứng dụng rộng rãi trong nhiều lĩnh vực công nghiệp khác nhau. Vậy, CuMg0.2 là gì? và điều gì khiến nó trở nên quan trọng?

CuMg0.2 được xếp vào nhóm hợp kim đồng biến cứng, nghĩa là có thể tăng cường độ bền thông qua quá trình xử lý nhiệt. Việc bổ sung một lượng nhỏ magie giúp cải thiện đáng kể các tính chất cơ học của đồng nguyên chất, đồng thời vẫn duy trì được khả năng dẫn điện, dẫn nhiệt tốt vốn có. Tỷ lệ 0.2% magie là tối ưu, mang lại sự cân bằng giữa các đặc tính mong muốn.

Hợp kim đồng magie này không chỉ được biết đến với độ bền cao mà còn với khả năng chống ăn mòn tốt, đặc biệt trong môi trường khắc nghiệt. Nhờ những ưu điểm vượt trội, đồng CuMg0.2 được ứng dụng rộng rãi trong sản xuất dây dẫn điện, linh kiện điện tử, các bộ phận chịu lực trong ngành hàng không vũ trụ và nhiều lĩnh vực công nghiệp khác. Tìm hiểu sâu hơn về CuMg0.2, chúng ta sẽ khám phá ra tiềm năng to lớn của vật liệu này trong việc nâng cao hiệu suất và độ bền của các sản phẩm công nghiệp.

Thành phần và đặc tính nổi bật của CuMg0.2

Đồng CuMg0.2 là hợp kim đồng chứa một lượng nhỏ Magie (Mg), khoảng 0.2% trọng lượng, tạo nên sự khác biệt về đặc tính so với đồng nguyên chất. Chính sự kết hợp này mang lại cho hợp kim những ưu điểm vượt trội, làm cho nó trở thành vật liệu quan trọng trong nhiều ứng dụng công nghiệp. Thành phần hợp kim này không chỉ ảnh hưởng đến độ bền mà còn tác động đến khả năng dẫn điện, dẫn nhiệt và khả năng chống ăn mòn.

Sự bổ sung Magie vào đồng tạo ra một pha thứ hai trong cấu trúc tinh thể, làm tăng độ bền kéo và độ cứng của vật liệu. Theo nghiên cứu, hợp kim CuMg0.2 có độ bền kéo cao hơn khoảng 20-30% so với đồng nguyên chất. Điều này đến từ cơ chế cản trở chuyển động của các lệch mạng trong cấu trúc tinh thể bởi các nguyên tử Magie. Đồng thời, khả năng dẫn điện của hợp kim vẫn được duy trì ở mức tương đối cao, chỉ giảm nhẹ so với đồng nguyên chất, khoảng 80-90% IACS (International Annealed Copper Standard).

Ngoài ra, khả năng chống ăn mòn của CuMg0.2 cũng được cải thiện đáng kể so với đồng nguyên chất. Magie tạo thành một lớp oxit bảo vệ trên bề mặt, ngăn chặn sự tiếp xúc trực tiếp của đồng với môi trường ăn mòn. Điều này đặc biệt quan trọng trong các ứng dụng ngoài trời hoặc trong môi trường khắc nghiệt. Ví dụ, trong môi trường biển, CuMg0.2 thể hiện khả năng chống ăn mòn tốt hơn so với đồng thông thường.

Nhờ những đặc tính nổi bật trên, CuMg0.2 được ứng dụng rộng rãi trong các lĩnh vực như:

- Điện tử: Dây dẫn điện, đầu nối.

- Cơ khí: Chi tiết máy, lò xo.

- Xây dựng: Mái lợp, ống dẫn nước.

Các nhà sản xuất tại Kim Loại G7 luôn chú trọng kiểm soát chặt chẽ thành phần và quy trình sản xuất để đảm bảo chất lượng hợp kim CuMg0.2 đạt tiêu chuẩn cao nhất, đáp ứng mọi yêu cầu khắt khe của khách hàng.

Ứng dụng quan trọng của đồng CuMg0.2 trong công nghiệp

Đồng CuMg0.2, một hợp kim đồng magie đầy tiềm năng, đang ngày càng khẳng định vị thế quan trọng trong nhiều lĩnh vực công nghiệp nhờ sự kết hợp độc đáo giữa độ bền cao, khả năng dẫn điện tốt và khả năng chống ăn mòn ưu việt. Chính những đặc tính này đã mở ra một loạt các ứng dụng đa dạng, đáp ứng nhu cầu ngày càng khắt khe của các ngành công nghiệp hiện đại.

Một trong những ứng dụng nổi bật của hợp kim CuMg0.2 là trong ngành điện và điện tử. Nhờ khả năng dẫn điện tốt tương đương đồng nguyên chất, đồng thời sở hữu độ bền cơ học cao hơn, CuMg0.2 được sử dụng rộng rãi để chế tạo các loại dây dẫn điện, đặc biệt là trong các ứng dụng đòi hỏi khả năng chịu tải và độ tin cậy cao, ví dụ như dây dẫn điện trên không hoặc trong các thiết bị điện tử công suất lớn.

Ngoài ra, đồng CuMg0.2 còn được ứng dụng trong ngành chế tạo máy. Khả năng chống mài mòn và độ bền kéo cao khiến vật liệu này trở thành lựa chọn lý tưởng cho các chi tiết máy chịu lực, chịu ma sát lớn, như các loại lò xo, bánh răng, van công nghiệp và các bộ phận kết nối. Việc sử dụng CuMg0.2 giúp tăng tuổi thọ và độ tin cậy của các thiết bị, giảm thiểu chi phí bảo trì và thay thế.

Không dừng lại ở đó, hợp kim đồng magie CuMg0.2 còn đóng vai trò quan trọng trong ngành giao thông vận tải, đặc biệt là trong sản xuất ô tô và máy bay. Vật liệu này được sử dụng để chế tạo các bộ phận tản nhiệt, các chi tiết hệ thống điện, và các bộ phận kết cấu khác, góp phần giảm trọng lượng tổng thể, tăng hiệu suất nhiên liệu và cải thiện độ an toàn của phương tiện. Ví dụ, một số nhà sản xuất ô tô đã sử dụng CuMg0.2 để chế tạo các ống dẫn nhiên liệu, giúp giảm thiểu rò rỉ và tăng độ bền của hệ thống.

So sánh đồng CuMg0.2 với các hợp kim đồng khác

Đồng CuMg0.2, một hợp kim đồng magie, nổi bật với sự kết hợp độc đáo giữa độ bền và khả năng dẫn điện, tuy nhiên, để hiểu rõ hơn về vị thế của nó, việc so sánh với các hợp kim đồng khác là vô cùng cần thiết. So sánh này sẽ làm rõ những ưu điểm vượt trội cũng như những hạn chế của CuMg0.2 so với các “anh em” khác trong gia đình đồng.

So với đồng nguyên chất, đồng CuMg0.2 có độ bền và độ cứng cao hơn đáng kể nhờ sự bổ sung magie. Ví dụ, độ bền kéo của CuMg0.2 có thể cao hơn 40% so với đồng nguyên chất, điều này giúp nó chịu được tải trọng lớn hơn trong các ứng dụng cơ khí. Tuy nhiên, đồng nguyên chất lại chiếm ưu thế về khả năng dẫn điện và dẫn nhiệt, phù hợp cho các ứng dụng yêu cầu hiệu suất truyền tải cao.

So với đồng thau (hợp kim đồng-kẽm), CuMg0.2 thường có độ bền cao hơn và khả năng chống ăn mòn tốt hơn trong một số môi trường nhất định. Đồng thau lại có ưu điểm về khả năng gia công dễ dàng hơn và chi phí sản xuất thấp hơn, điều này khiến nó trở thành lựa chọn phổ biến trong các ứng dụng dân dụng.

Khi so sánh với đồng berili (hợp kim đồng-berili), một hợp kim có độ bền rất cao, CuMg0.2 có thể không đạt được độ bền tương đương. Tuy nhiên, CuMg0.2 lại an toàn hơn và thân thiện với môi trường hơn do không chứa berili, một chất độc hại.

Cuối cùng, so với đồng crom (hợp kim đồng-crom), CuMg0.2 có thể có khả năng dẫn điện thấp hơn một chút, nhưng lại có độ bền và khả năng chống mềm hóa ở nhiệt độ cao tốt hơn. Điều này làm cho CuMg0.2 trở thành lựa chọn phù hợp cho các ứng dụng yêu cầu độ bền ở nhiệt độ cao, chẳng hạn như các bộ phận dẫn điện trong động cơ điện. Như vậy, việc lựa chọn hợp kim đồng nào phụ thuộc vào yêu cầu cụ thể của từng ứng dụng.

Quy trình sản xuất và gia công đồng CuMg0.2

Quy trình sản xuất và gia công đồng CuMg0.2 là một yếu tố then chốt quyết định đến chất lượng và ứng dụng của hợp kim này. Việc lựa chọn phương pháp sản xuất phù hợp, kết hợp với quy trình gia công tối ưu, sẽ đảm bảo hợp kim đồng CuMg0.2 đạt được các đặc tính cơ lý mong muốn, đáp ứng yêu cầu khắt khe của các ngành công nghiệp.

Quá trình sản xuất hợp kim CuMg0.2 thường bắt đầu bằng việc nấu chảy đồng và magie trong lò nung, với tỷ lệ thành phần được kiểm soát chặt chẽ. Magie thường chiếm khoảng 0.2% trọng lượng, giúp cải thiện độ bền và khả năng dẫn điện của đồng. Sau khi nấu chảy, hỗn hợp được đúc thành phôi, có thể là phôi thanh, phôi tấm hoặc phôi ống, tùy thuộc vào mục đích sử dụng. Kỹ thuật đúc liên tục được ưa chuộng để đảm bảo tính đồng nhất của vật liệu.

Gia công đồng CuMg0.2 bao gồm nhiều công đoạn như cán, kéo, ép đùn, và gia công cắt gọt. Cán và kéo được sử dụng để tạo hình sản phẩm dạng tấm, dây, hoặc ống, đồng thời tăng độ bền và độ dẻo của vật liệu. Ép đùn thích hợp cho việc sản xuất các chi tiết có hình dạng phức tạp. Gia công cắt gọt, bao gồm tiện, phay, bào, được sử dụng để tạo ra các chi tiết có độ chính xác cao. Ví dụ, trong sản xuất dây dẫn điện, CuMg0.2 thường được kéo nguội nhiều lần để đạt được kích thước và độ bền yêu cầu.

Để tối ưu hóa quy trình gia công CuMg0.2, cần chú ý đến các yếu tố như nhiệt độ, tốc độ biến dạng, và lực tác dụng. Ví dụ, gia công nóng có thể làm giảm độ bền của vật liệu, trong khi gia công nguội có thể làm tăng độ cứng và giảm độ dẻo. Việc lựa chọn dụng cụ cắt phù hợp và sử dụng chất làm mát hiệu quả cũng rất quan trọng để đảm bảo chất lượng bề mặt và tuổi thọ của dụng cụ. Nhiệt luyện, bao gồm ủ và ram, cũng thường được áp dụng để cải thiện tính chất cơ học của CuMg0.2 sau khi gia công.

AI trích xuất ngầm:

- Salient Keywords của H2: Quy trình sản xuất, gia công đồng CuMg0.2

- Semantic Keywords: phương pháp sản xuất, kỹ thuật đúc, cán, kéo, ép đùn, gia công cắt gọt, nhiệt luyện

- Salient Entities: đồng CuMg0.2, Magie

- Close Entities: Phôi thanh, phôi tấm, phôi ống

Ưu điểm và nhược điểm khi sử dụng hợp kim CuMg0.2

Hợp kim đồng CuMg0.2 mang đến nhiều ưu điểm vượt trội trong các ứng dụng công nghiệp, song cũng tồn tại một số nhược điểm cần cân nhắc. Việc hiểu rõ cả hai khía cạnh này giúp kỹ sư và nhà thiết kế lựa chọn vật liệu phù hợp nhất cho dự án của mình.

Một trong những ưu điểm nổi bật của CuMg0.2 là khả năng dẫn điện cao, gần tương đương đồng nguyên chất, trong khi độ bền lại được cải thiện đáng kể. Nhờ thành phần magie (Mg) chiếm 0.2%, hợp kim này sở hữu độ bền kéo và độ bền chảy cao hơn so với đồng thông thường, giúp tăng tuổi thọ và độ tin cậy cho các thiết bị điện, điện tử. Ngoài ra, việc bổ sung magie còn làm tăng khả năng chống mềm ở nhiệt độ cao, phù hợp với các ứng dụng cần chịu nhiệt.

Tuy nhiên, CuMg0.2 cũng có những nhược điểm nhất định. Khả năng hàn của hợp kim này có thể bị ảnh hưởng do sự oxy hóa của magie trong quá trình hàn, đòi hỏi các kỹ thuật hàn đặc biệt và vật liệu hàn phù hợp. So với đồng nguyên chất, độ dẫn nhiệt của hợp kim CuMg0.2 có thể giảm nhẹ, mặc dù vẫn ở mức cao so với nhiều vật liệu khác. Ngoài ra, giá thành của đồng CuMg0.2 thường cao hơn so với đồng thông thường do quy trình sản xuất và kiểm soát chất lượng khắt khe hơn.

Việc lựa chọn hợp kim CuMg0.2 cần dựa trên sự cân nhắc kỹ lưỡng giữa các ưu điểm vượt trội về độ bền, khả năng dẫn điện, khả năng chịu nhiệt và những nhược điểm về khả năng hàn, độ dẫn nhiệt và giá thành. Trong nhiều ứng dụng, đặc biệt là trong ngành điện, điện tử, và hàng không vũ trụ, những lợi ích mà CuMg0.2 mang lại có thể vượt xa những hạn chế của nó.

Nghiên cứu và phát triển vật liệu đồng CuMg0.2 trong tương lai

Nghiên cứu và phát triển vật liệu đồng CuMg0.2 hứa hẹn mở ra những tiềm năng ứng dụng to lớn nhờ vào các đặc tính ưu việt của hợp kim này. Việc tập trung vào cải tiến thành phần, quy trình sản xuất và gia công sẽ giúp đồng CuMg0.2 đáp ứng tốt hơn nhu cầu ngày càng cao của các ngành công nghiệp hiện đại.

Các hướng nghiên cứu chính hiện nay tập trung vào việc nâng cao độ bền, khả năng dẫn điện và khả năng chống ăn mòn của hợp kim. Một trong những hướng đi tiềm năng là ứng dụng công nghệ nano để tăng cường độ bền và cải thiện các tính chất cơ học của hợp kim đồng magie. Chẳng hạn, việc bổ sung các hạt nano oxit magie (MgO) có thể giúp tăng cường độ bền kéo và độ dẻo dai của vật liệu.

Bên cạnh đó, các nhà khoa học cũng đang nghiên cứu các phương pháp xử lý nhiệt và cơ học mới để tối ưu hóa cấu trúc vi mô của CuMg0.2, từ đó cải thiện các tính chất của vật liệu. Ví dụ, kỹ thuật cán nguội và ủ có thể được sử dụng để tạo ra cấu trúc hạt mịn, giúp tăng cường độ bền và độ dẻo của hợp kim. Ngoài ra, việc phát triển các phương pháp gia công tiên tiến như in 3D cũng mở ra khả năng tạo ra các sản phẩm có hình dạng phức tạp và độ chính xác cao từ đồng CuMg0.2.

Việc nghiên cứu các lớp phủ bảo vệ bề mặt cũng là một hướng đi quan trọng để nâng cao khả năng chống ăn mòn của hợp kim CuMg0.2, đặc biệt trong môi trường khắc nghiệt. Các lớp phủ này có thể là các lớp màng mỏng oxit, nitrit hoặc các vật liệu composite, giúp bảo vệ bề mặt kim loại khỏi sự ăn mòn. Hơn nữa, việc nghiên cứu và phát triển các hợp kim CuMg0.2 mới với thành phần tối ưu cũng là một hướng đi quan trọng để đáp ứng các yêu cầu kỹ thuật khác nhau của từng ứng dụng cụ thể.